SiCell Lab

Fabricación

Fabricación

caracterización

equipos auxiliares

Sistema de limpieza por UV-Ozono

Uso: permitirá mejorar el proceso de limpieza, eliminando los restos orgánicos de los sustratos empleados para la fabricación de los dispositivos fotovoltaicos.

Descripción: Los sistemas de limpieza de sustratos por luz UV y ozono son dispositivos que se utilizan en diversos procesos de fabricación de dispositivos, tales como:

- Limpieza de superficies de obleas de silicio, sustratos de vidrio y plástico.

- Limpieza de superficies de obleas de semiconductores compuestos tipo III-V (como GaAs e InP) antes de proceder con las etapas de deposición por vapor mediante procesos químicos oganometálicos (MOCVD) y de deposición de capas atómicas (ALD).

- Limpieza de marcos de plomo y superficies adhesivas en procesos de empaquetado.

- Modificación superficial de sustratos poliméricos.

- Activación de superficies.

- Mejora en la humectabilidad superficial de sustratos.

- Mejora de la adhesión para la unión directa sobre sustratos, tales como vidrio, polidimetilsiloxano (PDMS), polimetilmetacrilato (PMMA), etc.

- Oxidación de superficies (se produce el depósito de una capa delgada de óxido).

- Eliminación de contaminación orgánica.

- Reducción a cenizas y eliminación de materiales fotorresistores.

- Curado con UV, desgasificación y horneado de materiales fotorresistores.

- Eliminación de restos de fotorresistores (fotoresist descum).

- Limpieza de puntas de Microscopio de Fuerzas Atómicas (AFM).

- Limpieza de la superficie de los sensores de microbalanzas de cristal de cuarzo.

- Limpieza de placas para Resonancia de Plasmón Superficial (SPR)

- Entrelazamiento por exposición a UV de polímeros y materiales fotorresistores.

El tratamiento con UV y ozono altera la energía superficial de las muestras sobre las que se aplica, a través de dos métodos, el primero de ellos es mediante la eliminación de contaminantes de baja energía de la superficie. Estos son típicamente contaminantes atmosféricos orgánicos que han sido adsorbidos por la superficie de un sustrato. La segunda forma es a través del tratamiento de la superficie y la formación de enlaces de alta energía en la superficie de las muestras.

La eliminación de contaminantes se realiza mediante el proceso de fotooxidación, este proceso da como resultado la desorción de contaminantes de la superficie debido a la descomposición química del material orgánico. El sustrato subyacente es típicamente una superficie de mayor energía, como una cerámica o un metal, lo que da como resultado que la energía superficial de la muestra aumente en comparación con cuando no se trató. Este tratamiento no dura para siempre, ya que con el tiempo los contaminantes orgánicos comenzarán a reabsorberse en la superficie disminuyendo lentamente la energía de la superficie. El mecanismo de la fotooxidación utiliza luz UV de alta potencia, particular luz con las longitudas de onda de 185 y 254 nm. Cada una de estas dos longitudes de onda actúa con un rol químico distinto. Así, la luz de 185 nm disocia las moléculas de oxígeno (O2) existente en la cámara en oxígeno triplete (O(3P)) el cual, a su vez, se combina con oxígeno molecular para generar ozono (O3). Por otro lado, la radiación de 254 nm disocia el ozono (O3) para formar oxígeno molecular (O2) y oxígeno atómico (O(1D)). El oxígeno atómico (O(1D)) es un elemento extremadamente reactivo que oxida rápidamente sustratos inorgánicos tales como las obleas de silicio. Además, la combinación de la presencia de la radiación UV y el oxígeno atómico, produce la ruptura de las moléculas y contaminantes de residuos orgánicos que hubiera, y su posterior recombinación formando compuestos volátiles, tales como el dióxido de carbono (CO2), el agua (H2O) o cadenas cortas de compuestos orgánicos, que se eliminan suavemente y sin dejar rastro sobre la superficie tratada. Este método puede producir superficies casi atómicamente limpias, sin causar daños en la muestra tratada.

La segunda forma en que el tratamiento con ozono UV funciona para mejorar la energía de la superficie es mediante la formación de grupos funcionales hidroxilo en la superficie del sustrato. Durante el proceso de irradiación, la luz a 253.7 nm puede descomponer las moléculas de agua existentes, lo que resulta en la formación de radicales libres de hidroxilo (HO) y oxígeno (O). Los radicales libres de hidroxilo reaccionarán típicamente con el ozono presente para formar agua y oxígeno, sin embargo, cuando la degradación UV del agua ocurre cerca de la superficie de la muestra, el radical libre de hidroxilo puede reaccionar con la propia superficie formando un grupo funcional. Este grupo funcional tiene una alta energía de unión que resulta en un aumento en la energía superficial de la mayoría de las superficies.

Mejorar la energía superficial de un sustrato es particularmente importante en casos como el que nos ocupa en la investigación del laboratorio, es decir, cuando éste se utiliza como base para depositar algún tipo de sustancia en estado líquido pues, generalmente, una superficie con una energía superficial «baja» provocará una humectación deficiente y, por lo tanto, dará como resultado un ángulo de contacto alto en el líquido depositado. Esto se debe a que la superficie no es capaz de formar enlaces fuertes, por lo que hay poca recompensa energética para que el líquido rompa la unión intrínseca a favor de interactuar con la superficie sobre la que se ha depositado. Las superficies típicas con baja energía superficial incluyen hidrocarburos, ya que estos se mantienen unidos con fuerzas débiles de van der Waals. La siguiente figura muestra la relación básica entre el ángulo de contacto y la energía superficial.

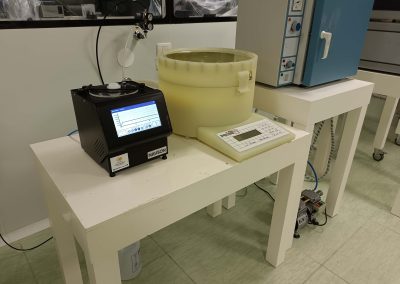

Bomba de vacío

Uso: permitirá controlar el entorno de fabricación de los dispositivos fotovoltaicos, así como mejorar la deposición de los contactos de las células solares.

Descripción: La deposición por centrifugación (en inglés spin coating) es un procedimiento utilizado para depositar películas delgadas uniformes con espesores a nanoescala sobre sustratos planos. Por lo general, se aplica una pequeña cantidad de material de recubrimiento en forma líquida en el centro del sustrato, bien estando éste estático o girando a baja velocidad, para luego hacerlo girar a alta velocidad, con el fin de extender el material que se quiere depositar por fuerza centrífuga. Esta rotación continúa mientras el fluido gira, escapando una parte por los bordes del sustrato, hasta que se alcanza el grosor deseado de la película. Por otro lado, el líquido utilizado para depositar el material contiene generalmente disolventes volátiles, que se evaporan simultáneamente. Este efecto suele estar asistido a través de la inyección en la cámara de centrifugado de aire limpio y seco.

En general, cuanto mayor sea la velocidad angular de giro, más delgada será la película. El grosor de la película también depende de la viscosidad y concentración de la disolución.

La forma en que los sustratos, sobre los que se quiere depositar la capa delgada, se sujetan a la plataforma giratoria del centrifugador es a través de un mecanismo de succión o ventosa, activado por una electroválvula que, a su vez, utiliza una bomba de vacío para generar la presión de succión.

La capacidad de succión o flujo máximo de aire de una bomba de vacío se mide en términos del volumen de este gas que es capaz de desalojar por unidad de tiempo y normalmente se caracteriza en litros por minuto (l/min) o en metros cúbicos por hora (m3/h).

Las especificaciones técnicas de la bomba de vacío empleada en el sistema de deposición por «spin coating» son: Frecuencia 50Hz, caudal 119 l/min, presión de vacío 80 mbar, voltaje 260 V, corriente 1.8 A, velocidad de giro 1425 rpm, potencia de salida 410 W y nivel de ruído 56 dB.

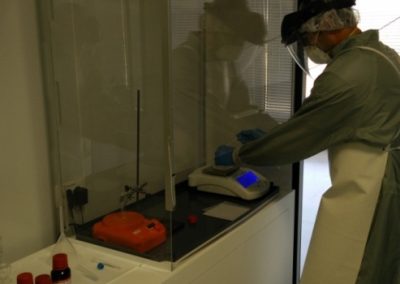

Caja de guantes con equipamiento

Caja de guantes dotada de evaporador térmico, centrifugador de obleas, placa calefactora, agitador magnético calefactado y balanza de precisión

Uso: permitirá controlar el entorno de fabricación de los dispositivos fotovoltaicos, así como mejorar la deposición de los contactos de las células solares.

Descripción: La cámara para pruebas ambientales de Memmert recrea los ambientes ideales y reduce la duración de los procesos gracias a los rápidos cambios de temperatura. Con ella se pueden realizar los ensayos de ciclos térmicos, ensayos de humedad-congelación y ensayos de calor húmedo. Su sistema de recirculación de aire permite minimizar la condensación sobre las muestras, alcanzando temperaturas entre -40ºC y 85ºC y cumpliendo con los estándares establecidos.

La caja de guantes completamente sellada, acompañada de una bomba de vacío y una entrada de gas que permite controlar el ambiente interior, crenado una atmósfera inerte. Esto permitirá trabajar en ausencia de oxígeno y humedad, logrando así evitar las principales causas que inician los procesos de degeneración de las perovskitas. El equipamiento se completa con los equipos necesarios para la fabricación de dispositivos fotovoltaicos basados en estructuras de perovskita, un evaporador térmico para depositar los contactos, un centrifugador de obleas para depositar las capas que lo componen, placa calefactora para realizar los curados de la capa de perovskita y transportadora de electrones, agitador magnético calefactado y balanza de precisión para realizar las s

Sistema de limpieza por UV-Ozono

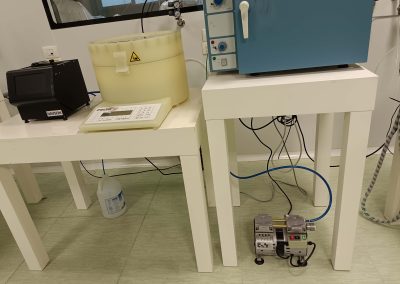

Bomba de vacío

Caja de guantes

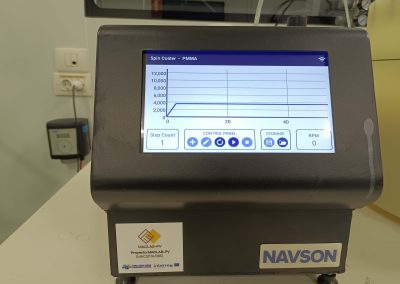

Centrifugadores de obleas

Uso: permitirá depositar las capas delgadas de los dispositivos fotovoltaicos basados en estructuras de perovskita, en entornos de ambiente y humedad. Estos trabajos permitirán comparar los procesos de fabricación dentro y fuera de la caja de guantes, evaluando así el efecto de la humedad en nuestros dispositivos.

Descripción: el centrifugador de obleas debe tener características similares a las del equipo que está actualmente instalado en el interior de la caja de guantes, adquirido en el marco del proyecto (Licitación ITER-2020-13), para emular los procesos en el exterior, en condiciones de sala limpia (40-60% de humedad relativa y atmósfera con oxígeno).

El equipo se colocará en la sala limpia. Las características necesarias para cumplir con los procedimientos definidos en la fabricación de dispositivos fotovoltaicos basados en estructuras de perovskita son:

- Permitir la sujeción de sustratos de vidrio, con una superficie 25 x 25 mm y un espesor 2 mm

- Alcanzar como mínimo velocidades de 100 a 6000 rpm

- Permitir una aceleración mínima de 6000 rpm/s

- Trabajar sobre un banco de laboratorio, en entorno de Sala Limpia.

- Compatible con los reactivos: TiO2, CH3NH3PbI3, Spiro MeOTAD y Clorobenceno.

- Sistema de vacío compatible con una bomba con caudal de 119 L/min

Volúmenes mínimos de deposición entre 100 y 200 μl

Campana de gases

Agitador de varilla

Centrifugadores de obleas

Campana de gases

Agitador de varilla

Agitador magnético y agitador magnético calefactado

Son dispositivos que se utilizan para realizar disoluciones. En ambos casos, se introduce en el recipiente de mezclado, junto con los reactivos a disolver, pequeñas pastillas magnéticas (llamadas barras de agitación) que están recubiertas de un material inerte (teflón o PVDF) a las que se hace girar mediante un imán rotatorio o una serie de electroimanes dispuestos en forma circular, a fin de crear un campo magnético rotatorio, que se encuentran ubicados debajo de la placa donde se asienta el recipiente de mezcla. En dicha placa, además, puede haber elementos resistivos que permitan su calefacción de forma controlada.

Conjunto de micropipetas

Balanzas

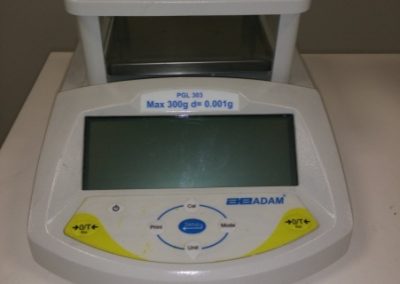

Son instrumentos de para medir pesos con muy alta precisión. Las balanzas de precisión tienen resolución del 0.001 g, mientras que las analíticas bajan un orden de magnitud más (0.0001 g). En el primer caso se usa para la preparación de mezclas para elaborar tintas de impresión y en el segundo para hacer disoluciones en las que es necesario tener un control exhaustivo de la cantidad de reactivo necesaria.

Agitador magnético y agitador magnético calefactado

Conjunto de micropipetas

Balanzas

Desecadora de muestras (campana de vacío)

Es otro instrumento de laboratorio que se utiliza para mantener limpia y deshidratada una muestra o sustancia por medio del vacío. Está formado por una campana de vidrio muy grueso a la que se le practica una vía dotada de una llave de paso, por la que se le extrae el aire utilizando una bomba de vacío. Para mejorar la eficiencia desecadora, estos dispositivos llevan una cavidad en la que se aloja un agente desecante (comúnmente gel de sílice).

Estufa y horno de mufla

Son dos tipos de hornos, generalmente utilizados para realizar tratamientos térmicos a temperaturas de hasta 250 ºC (estufa) o de hasta 1.100 ºC (horno de mufla). Normalmente se utiliza para realizar los curados o recocidos (en inglés conocidos como “annealing”) de las capas depositadas, con el fin de cambiar sus características morfológicas.

Baño de Ultrasonidos

Este es un equipo que se utiliza para la limpieza de sustratos, así como para la limpieza de los instrumentos del laboratorio (viales, puntas, pinzas, pipetas, agitadores, etc.). En ellos se usan ondas acústicas (ultrasonidos) que, a su vez, generan vibraciones en el material objetivo, produciendo millones de burbujas microscópicas, las cuales sufren rapidísimos procesos de expansión y colapso que pueden transmitir su energía a otros materiales. Este fenómeno se llama cavitación y actúa despegando las partículas de suciedad que haya adheridas a las superficies que se quiere limpiar.

Desecadora de muestras (campana de vacío)

Estufa y horno de mufla

Baño de Ultrasonidos

Molino de tres ejes (tricilíndrica)

Es un dispositivo que utiliza la fuerza de compresión creada por tres rodillos posicionados horizontalmente, que giran en direcciones opuestas y a diferentes velocidades entre sí, con el fin de mezclar, refinar, dispersar u homogeneizar materiales con un alto nivel de viscosidad. En el Laboratorio se utiliza para la preparación de tintas conductivas.

Banco Químico

En este equipo se lleva a cabo los procesos de limpieza, ataque químico y texturización, a través del uso de disoluciones de agentes corrosivos a temperatura ambiente y en disolución calefactada, para preparar obleas de silicio de hasta 154 cm de diámetro y 200 µm de grosor, en tandas de 25 unidades.

Horno de difusión mediante procedimiento térmico rápido (RTP)

Molino de tres ejes (tricilíndrica)

Banco Químico

Horno de difusión mediante procedimiento térmico rápido (RTP)

Dispositivo de deposición química en fase de vapor asistida por plasma (PECVD)

Se trata de un instrumento utilizado para depositar capas delgadas (típicamente de nitruro de silicio, Si3N4) en un proceso que hace uso de un entorno de muy alto vacío al que se inyectan gases de muy alta pureza con una estequiometria determinada, de manera que, excitados con plasma, estos reaccionen químicamente y se depositen sobre el sustrato en forma de vapor.

Sistema de impresión por serigrafía

Dispositivo para depositar contactos metálicos utilizando la técnica de impresión por serigrafía, según la cual se utiliza una malla para transferir tinta (conductiva) a un sustrato, excepto en áreas impermeables a la tinta mediante una plantilla de bloqueo. Se mueve una cuchilla o rasqueta a través de la pantalla para llenar las aberturas de malla abiertas con tinta, haciendo que la pantalla toque el sustrato momentáneamente a lo largo de una línea de contacto. Esto hace que la tinta humedezca el sustrato y se extraiga de las aberturas de malla a medida que la pantalla retrocede una vez que la cuchilla ha pasado.